Ressourcen sparen mit neuer Software

Der Holzbau wird digital. Aus Verschnitt werden wertvolle Bauteile. Das Ziel mehrerer Forschungsarbeiten ist die Vermeidung von Verschnitt und die hochwertige Nutzung von Hölzern niedrigerer Qualität.

Christopher Robeller berichtete am Creaton Zukunftstag 2021 über den softwaregestützten digitalen Holzbau. Jeden Tag gehen weltweit viele tausend Kubikmeter Holzbau-Elemente verschiedener Qualitäten vom Band. Wie kann es da sein, dass sich in der Weiterverarbeitung große Mengen Verschnitt an diesem wertvollen Baustoff ansammeln, die dann bestenfalls zur thermischen Energieerzeugung dienen?

Damit müsste sich doch etwas Besseres anstellen lassen als es nur zu verheizen. Und in der Tat gibt es einige gute Vorschläge, dieses Material hochwertig zu nutzen.

„Wir müssen zu dem Punkt kommen, an dem das Material bestenfalls mehrfach für den Bau genutzt wird und erst ganz am Ende seines Lebenszyklusses in die thermische Verwertung geht“, erläutert Christopher Robeller, Professor für „Digitales Planen und Bauen“ an der Hochschule Bremen.

Um neue Wege im Holzbau zu gehen, hilft ausgeklügelte Software, die im Zuge von Forschungsarbeiten an den Hochschulen entwickelt wird. Doch ob sich die neuen Bauweisen auch realisieren lassen, kann die Forschung nicht allein beantworten. An dieser Stelle kommen die das Zimmererhandwerk ins gemeinsame Spiel, denn das Wissen und die Erfahrung der Profis ist beim Aufbau von Mock-ups und Prototypen unabdingbar.

Aus Abfall wird Bauelement

In mehreren Projekten optimierte Christopher Robeller mit Forschenden und Studierenden schon Wareneinsatz, Bauteilgeometrie, Verbinderelemente und die Verschnittquote. Die Projekte lassen sich kaum einzeln betrachten, vielmehr ergänzen sie sich gegenseitig.

Die Forschungsprojekte, aus denen auch ganz reale Bauwerke entstehen, vereint ein Gedanke: Sie sollen das Wissen und die Technik liefern, um neue Wege im Holzbau zu beschreiten. Sei es die Minimierung von Verschnitt, die Entwicklung des Codes zur Programmierung der Abbundmaschinen, die Suche nach dem besten statischen System oder die richtige Aufbautechnik – auf allen Ebenen ist neues Wissen gefragt.

Die Entwicklung von digitalen Werkzeugen wie Roboter und CNC-Maschinen wird den Holzbau in kurzer Zeit zum zweiten Mal revolutionieren.

Verschnittminimierung als Ziel

Die bessere und langfristigere Nutzung von Holz steht ganz oben auf der To do Liste der Forschenden. Möglich wird die Nutzung der Verschnittelemente durch komplexe Programme, die berechnen können, wie eine bestimmte Form optimal aus Bestandsmaterial geschaffen werden kann.

Die Software berechnet Anzahl und Form der Einzelteile, außerdem Art und Reihenfolge des Zusammenfügens. In diesem Prozess spielen verschiedene Faktoren wie Statik, Geometrie und Fügung eine grundlegende Rolle, da sie letztlich die Stabilität des Endprodukts gewährleisten. „Der große Vorteil der Software ist, dass mit minimalem Aufwand durch kleine Änderungen in Sekundenschnelle tausende Bauteile angepasst werden können. Von Hand wäre das unmöglich“, zeigt der Holzbauexperte auf.

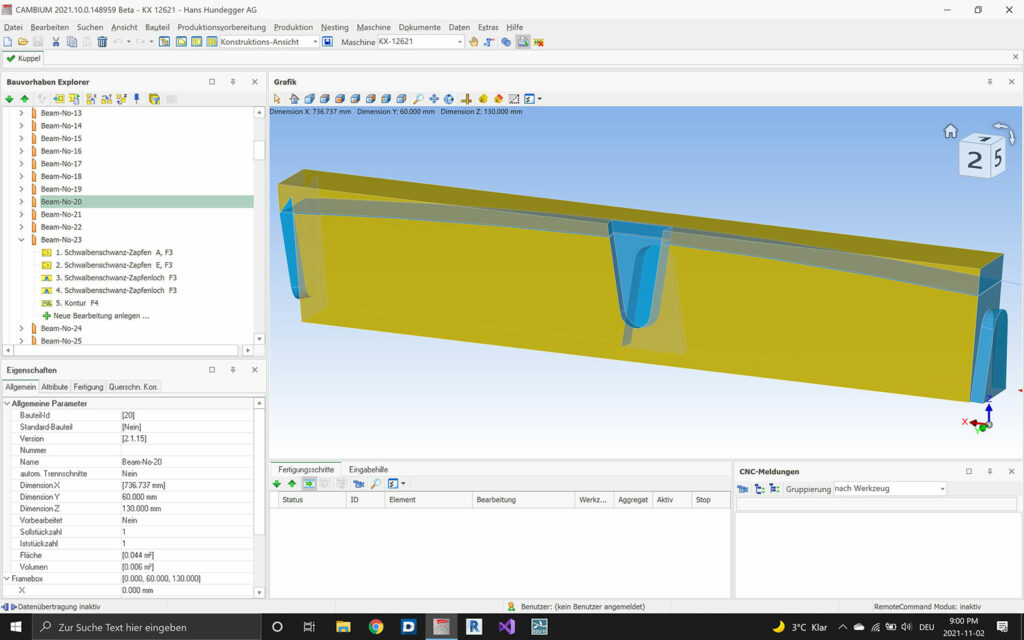

Auch beim Übertragen der Konstruktionsdaten an die Maschinen haben die Forscher ihre Hände im Spiel. Damit Maschinen komplexe Holzbauteile produzieren, müssen die entsprechenden Daten zuvor für jedes Einzelteil manuell in die Software eingespeist werden – ein zeitaufwendiger Prozess. Mit neuen Softwareschnittstellen, die die Forschenden entwickelt haben, ist das nicht mehr nötig. Sie spielen die Daten automatisch in die Software ein, die somit ohne Unterbrechung die Teile fräsen kann. So werden komplexe Datensätze, die etwa genaue Angaben zur Geometrie der Bauteile beinhalten, über die Softwareschnittstelle direkt von einer Planungssoftware auf eine Maschine übertragen.

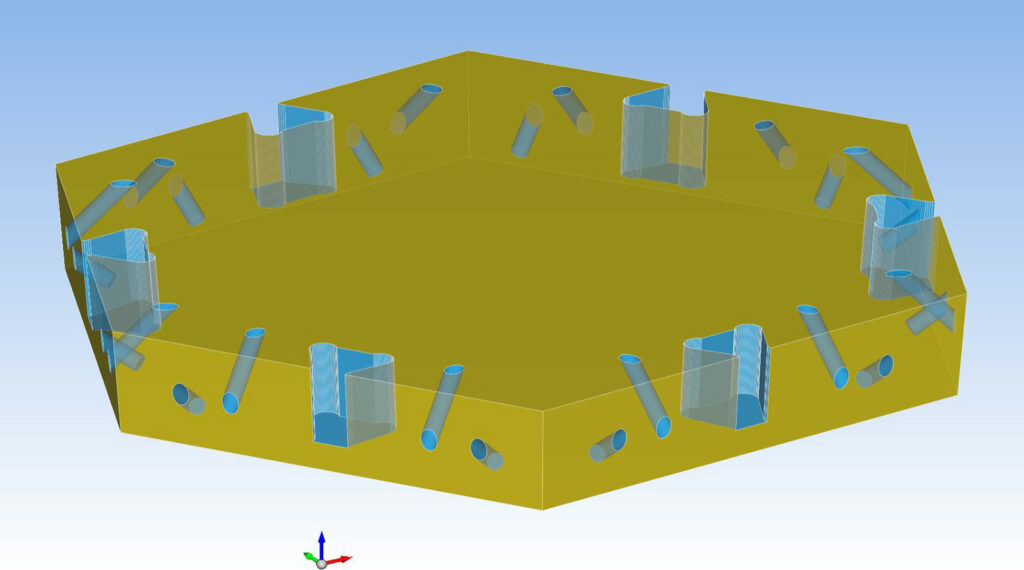

Die Visualisierung eines Elements der Recycle Shell zeigt alle Aussparungen für die Verbinder aus Holz.

Zuschnitt mit „einfachen“ Robotern möglich

Im Anschluss an den Entwicklungsprozess können unterschiedliche Maschinen die Vorgaben der Software umsetzen. Während Christopher Robeller für seine Projekte aus Kostengründen teils auf „einfache“ und günstige Industrieroboter zurückgriff, können künftig auch komplexe Abbundmaschinen diese Aufgabe im großen Stil übernehmen und die entsprechenden Holzteile zurechtschneiden.

Der Unterschied zwischen den verschiedenen Maschinen liegt hingegen nicht in der Präzision des Zuschnitts, sondern vielmehr in der verkürzten Produktionszeit auf den großen Fertigungsstraßen.

„Man muss sich bewusst machen, dass die Technik, die wir nutzen, wie zum Beispiel die Industrieroboter, schon seit Jahrzehnten vorhanden ist. Neu sind nur die Software-Lösungen, die eine entsprechende Nutzung und Berechnung erst ermöglichen“, gibt Robeller zu bedenken.

Aus den Abschnitten oder einfachen Hölzern nicht ganz optimaler Qualität lassen sich aber keine Standard-Bauteile fertigen. So resultiert aus dieser Art der Produktion auch ein Umdenken, was die statischen Systeme angeht. Faltwerke und Kugelschalen bieten Vorteile, die andere Konstruktionen nicht vorweisen können. Vor allem bei der Verwendung von Brettsperrholz oder Kastenbauteilen punkten rein druckbelastete Systeme hinsichtlich Stabilität, Spannweite und Verbinderkonstruktion.

Die Reihenfolge entscheidet

Der Aufbau der verschiedenen Projekte, die aus den Forschungen hervorgingen, gestaltete sich zum Teil durchaus anspruchsvoll. Da sie aus sehr vielen Bauteilen bestanden, galt die Aufmerksamkeit der Reihenfolge des Zusammenbaus. Das ist die Stunde der erfahrenen Holzprofis, denn sie wissen, wie die Bauteile lückenlos zusammengefügt werden können.

Auch die Verbindetechnik besinnt sich wieder auf ihre Tradition. Klassische Holzverbindungen wie der Schwalbenschwanz lassen sich in den Projekten leicht realisieren. Das bringt den weiteren Vorteil, dass auf teure Stahlverbinder verzichtet werden kann und das natürlich Material in Form von härteren Laubhölzern zum Zuge kommt. Für einige Projekte erarbeiteten sogar die Studierenden eigene Verbindersysteme, die die Bauteile fugenlos zusammenzogen. „Die integrierten Verbindungen sind quasi kostenlos, weil man sie auf der CNC nebenbei produzieren kann und der Abbund ohnehin stattfindet“, berichtet Christopher Robeller.

Die Form der Holzverbinder setzt zum Beispiel eine Schalenkonstruktion unter Spannung und zieht die Platten, die in einem stumpfen Winkel aufeinander stoßen, so zusammen, dass keine Spalten mehr sichtbar sind. „Fügungen, die die Montage erleichtern, brauchen sehr komplexe Software-Lösungen. Daran arbeiten wir derzeit.“ Christopher Robeller und den Vordenkern der Holzbaubranche geht die Arbeit wohl so schnell nicht aus.

Weitere Infos: www.digitalesplanenundbauen.de

Erster Testaufbau des Pavillons in Diemerstein.

Das HexBox-Projekt nutzt die hohe Stabilität bei geringem Materialeinsatz von Kassettenkonstruktionen. Studierende konnten bei dem Projekt in Australien erste Planungs- uns Ausführungserfahrungen sammeln.

Den Aufbau des Pavillons in Diemerstein erledigten Forschende und Zimmerleute gemeinsam.

Der Zuschnitt der Bauteile wurde per Software errechnet. Auf der Baustelle passte alles perfekt ineinander.

Die Einzelteile für eine Gitterkonstruktion können mit geeigneter Software präzise zugeschnitten werden. Kurzfristige Änderungen in der Planung können in Sekundenschnelle umgesetzt werden.

Moderne Softwareprodukte können die effizienteste Struktur für verschiedene Konstruktionen ermitteln. Die Daten für den Abbund erzeugen sie gleich mit.

Mit den „Chestnut Cabins“ in Annweiler am Trifels hat Robeller gemeinsam mit Studierenden der TU Kaiserslautern Bauten entwickelt, die als Wetterschutz, Rastplatz und Infopunkt dienen.

Die Fertigstellung können Forschende und Holzbauprofis nur gemeinsam erreichen.

WAS EUCH BEWEGT, IST UNSER ANTRIEB.

Wir haben zugehört und starten euer Portal mit fünf Kernthemen. Diese fünf Themen sind der Grundstein für WIR UND JETZT!, eine einmalige Plattform, die auf effizienter Hilfestellung basiert. Die Seite wird sich sukzessiv aufbauen, stetig weiterentwickeln und durch euch das perfekte Netzwerk für das Dachhandwerk abbilden.